Tornillos y arandelas inoxidables A2 Y A4: ¿en qué se diferencian de los zincados?

Cuando se trata de fijaciones, la elección del material no es solo una cuestión de precio. Afecta directamente a la durabilidad, seguridad y rendimiento de cualquier instalación. Entre las opciones más comunes están los tornillos y arandelas de acero inoxidable A2 y A4, y los tornillos zincados.

Pero más allá de las diferencias que todos conocemos, como la resistencia a la corrosión o el coste, en este artículo te contamos otros detalles técnicos poco conocidos que pueden marcar la diferencia en ciertos proyectos.

Acero inoxidable A2 Y A4: resistencia y fiabilidad

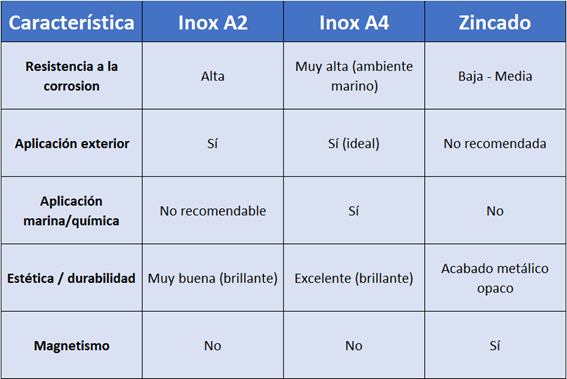

Ambos pertenecen a la familia del acero inoxidable austenítico, lo que les confiere una gran resistencia a la corrosión y a la oxidación:

- A2 (AISI 304): Ideal para uso general en exteriores, instalaciones sanitarias, estructuras expuestas al aire libre y zonas húmedas no extremas

- A4 (AISI 316): Reforzado con molibdeno, lo que mejora su compartimiento en ambientes agresivos, como zonas marinas, piscinas, industria química o alimentaria

Zincado: la opción económica para interiores

Los tornillos zincados están fabricados en acero al carbono y recubiertos con una capa de zinc que actúa como protección frente a la corrosión. Son adecuados para interiores secos o sin exposición directa al agua.

Su principal ventaja es el precio, pero si la instalación está expuesta a humedad o al aire libre, el recubrimiento puede deteriorarse y el tornillo acabar oxidándose.

Comparativa rápida

Diferencias técnicas menos conocidas

1. Dilatación térmica: el acero inoxidable se dilata más que el acero al carbono. En instalaciones donde hay cambios bruscos de temperatura (como cubiertas o estructuras metálicas al sol), es importante prever holguras o elementos que absorban esa expansión.

2. Riesgo de gripado: los inoxidables, sobre todo el A4, pueden sufrir gripado o soldadura en frio si se aprietan demasiado o sin lubricante. Es algo que no ocurre en zincados, que tienen más deslizamiento gracias al recubrimiento.

3. Corrosión galvánica: cuando se combinan tornillos inox con estructuras de otros metales (como aluminio o acero galvanizado), pude aparecer corrosión galvánica. El inox no se daña, pero puede deteriorar el otro material al que está en contacto si hay humedad.

4. Magnetismo: los tornillos inox no son magnéticos, lo que los hace útiles en aplicaciones donde esto importa (como cuadros eléctricos o maquinaria). En cambio, los zincados sí lo son, lo que pude ser un factor relevante.

5. Dureza y mecanizado: el acero inoxidable es más duro y menos maleable, por lo que pude ser más difícil de cortar o roscar. Además, genera más fricción al montarlo. Esto puede influir en tiempos de instalación o necesidad de herramientas específicas.

6. Estética a largo plazo: el inox mantiene un aspecto limpio y brillante con el paso del tiempo. El zincado, en cambio, tiende a opacarse o decolorarse, sobre todo si se raya o sí la capa se va degradando.

¿Qué elegir en cada caso?

- Instalaciones interiores secas: zincado, si no hay riesgo de humedad

- Exteriores expuestos a lluvia o humedad ambiental: inox A2 como mínimo

- Ambientes salinos, químicos o piscinas: inox A4

- Aplicaciones donde no debe haber magnetismo (eléctronica, medicina): inox A2 o A4

- Sujeciones vistas o decorativas: inox, por estética duradera

¿Eres profesional del sector de la construcción, fontanería o electricidad?

Solicita tu alta como cliente del Grupo Saltoki.

Contactar